I nutidens produktionslandskab er produktionen af støbejernsruller eksemplificerer en harmonisk blanding af traditionelt håndværk og banebrydende teknologi. Disse valser, der er integreret i forskellige industrielle processer såsom metalformning og valseværker, skylder deres effektivitet til den omhyggelige balance mellem ældgamle teknikker og moderne innovationer.

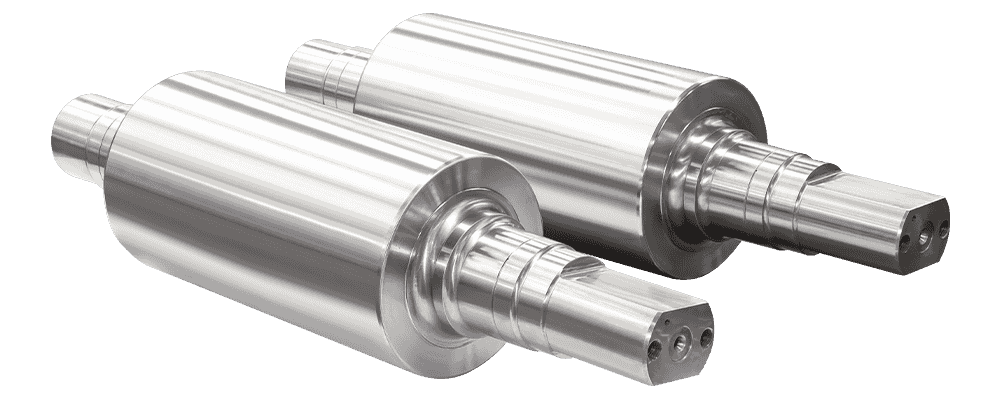

Støbejernsvalser tilbyder tydelige fordele i industrielle applikationer på grund af deres exceptionelle hårdhed, slidstyrke og varmeledningsevne. Disse egenskaber gør dem ideelle til at modstå de høje tryk, temperaturer og gentagne belastninger, der opstår ved valseoperationer. Desuden sikrer deres evne til at opretholde dimensionsstabilitet under tunge belastninger ensartet produktkvalitet og driftseffektivitet.

Traditionelt håndværk spiller en central rolle i de indledende faser af støbejernsvalseproduktion. Dygtige mønstermagere laver omhyggeligt de træmønstre, der tjener som forme til støbning. Disse mønstre er udformet med præcision for at replikere de indviklede konturer og specifikationer, der kræves for hvert rulledesign. Støbeprocessen, en hjørnesten i traditionel fremstilling, involverer dygtige støberiarbejdere, der styrer den indviklede koreografi med at smelte jern og hælde det i forme. Denne proces kræver ekspertise i at kontrollere temperaturer, styre flowet af smeltet metal og sikre ensartet støbning for at undgå defekter.

Traditionelt håndværk spiller en central rolle i de indledende faser af støbejernsvalseproduktion. Dygtige mønstermagere laver omhyggeligt de træmønstre, der tjener som forme til støbning. Disse mønstre er udformet med præcision for at replikere de indviklede konturer og specifikationer, der kræves for hvert rulledesign. Støbeprocessen, en hjørnesten i traditionel fremstilling, involverer dygtige støberiarbejdere, der styrer den indviklede koreografi med at smelte jern og hælde det i forme. Denne proces kræver ekspertise i at kontrollere temperaturer, styre flowet af smeltet metal og sikre ensartet støbning for at undgå defekter.

Når rullerne er støbt, gennemgår de omhyggelige bearbejdnings- og efterbehandlingsprocesser. Traditionelle maskinmestre bruger deres ekspertise til at sikre, at hver rulle opfylder præcise dimensionstolerancer og krav til overfladefinish. Denne fase kræver omhyggelig opmærksomhed på detaljer, da selv mindre afvigelser kan påvirke rullens ydeevne og levetid i industrielle omgivelser.

Sammen med traditionelt håndværk revolutionerer moderne teknologi forskellige aspekter af støbejernsvalseproduktion. Avanceret CAD-software gør det muligt for ingeniører at designe ruller med uovertruffen præcision og optimere deres geometrier for styrke, varmeafledning og driftsmæssig holdbarhed. Simuleringsværktøjer forfiner disse designs yderligere, forudsiger ydeevne under forskellige driftsforhold og vejleder forbedringer i materialevalg og støbeteknikker.

Materialevidenskab spiller en afgørende rolle i at forbedre egenskaberne af støbejernsruller. Ingeniører udnytter deres viden til at udvikle specialiserede legeringer og varmebehandlinger, der forbedrer slidstyrken, reducerer termisk forvrængning og forbedrer den samlede ydeevne. Denne integration af metallurgiske fremskridt sikrer, at moderne støbejernsvalser ikke kun opfylder, men overgår de strenge krav til moderne industrielle applikationer.

Kvalitetskontrol er et andet område, hvor moderne teknologi udmærker sig i produktionen af støbejernsruller. Avancerede testmetoder såsom ikke-destruktiv test (NDT), ultralydstestning og røntgeninspektion sikrer integriteten af hver rulle, detektering af interne defekter og verifikation af dimensionsnøjagtighed. Disse teknologier opretholder ikke kun strenge kvalitetsstandarder, men bidrager også til pålideligheden og levetiden af støbejernsvalser i drift.

Desuden har fremkomsten af automatisering strømlinet adskillige produktionsprocesser, fra automatiserede støbesystemer i støberier til CNC-bearbejdningscentre til præcis formgivning og efterbehandling. Automatisering øger konsistens, effektivitet og repeterbarhed i fremstillingen, hvilket yderligere styrker pålideligheden og ydeevnen af støbejernsvalser.

Fremstillingen af støbejernsruller i dag er et eksempel på et symbiotisk forhold mellem traditionelt håndværk og moderne teknologi. Mens traditionelle færdigheder inden for mønsterfremstilling, støbearbejde og bearbejdning opretholder de grundlæggende principper om kvalitet og præcision, driver moderne fremskridt inden for design, materialevidenskab, automatisering og kvalitetskontrol disse ruller til nye højder af ydeevne og pålidelighed. Denne harmoniske integration sikrer, at støbejernsvalser fortsætter med at spille en afgørende rolle i at drive industrielle processer verden over og levere holdbarhed, effektivitet og ensartet kvalitet i forhold til krævende driftsforhold.