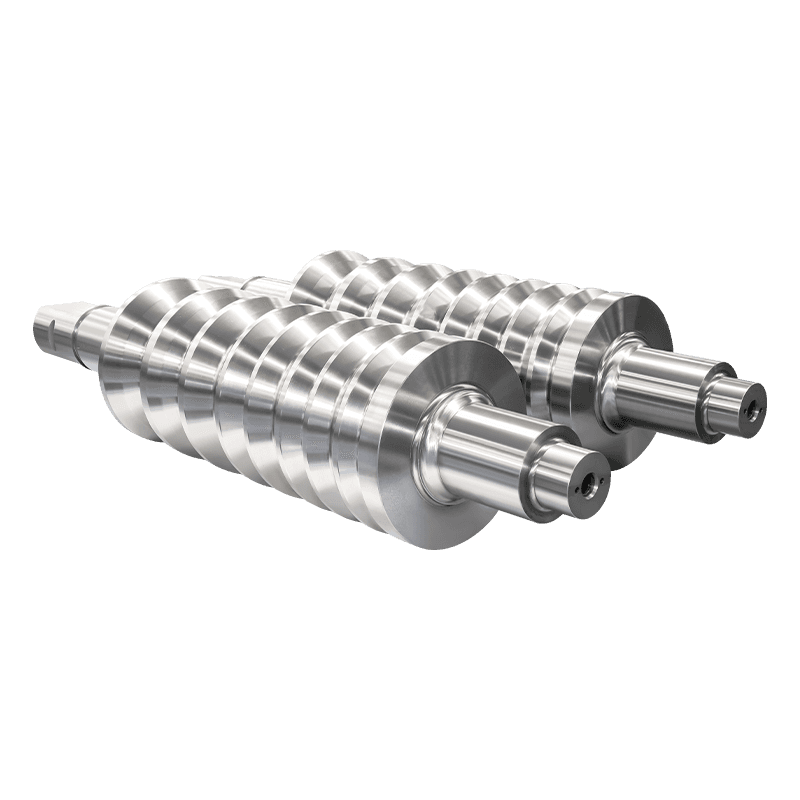

I den høje stakes verden af metalproduktion er den rullende mølle hjertet af operationen. Det er her rå plader, blomster eller billetter omdannes til præcise ark, plader, stænger og strukturelle fellermer under enormt tryk og varme. I kernen af denne proces er selve rullerne - massive, nøjagtigt konstruerede cylindre, der bærer de utrolige kræfter, der kræves for at forme metal.

Når en rulle mislykkes, er konsekvenserne alvorlige. Produktionen slibes helt, hvilket fører til dyre nedetid. Selve rullen, en betydelig kapitalinvestering, kan have brug for dyre reparation eller skrotes helt. I worst-case-scenarier kan en katastrofal fiasko skade andet mølleudstyr og endda udgøre sikkerhedsrisici. Den mest almindelige og kritiske form for rullefejl er revner.

Forstå hvad der forårsager Rolling Mill Roll Knæk og, endnu vigtigere, hvordan man kan forhindre det, er grundlæggende for at opnå operationel effektivitet, produktkvalitet og møllesikkerhed. Denne artikel dykker ned i de grundlæggende årsager til rullefejl og skitserer en proaktiv strategi for forebyggelse.

Inden vi undersøger årsagerne til revner, er det vigtigt at forstå, at ikke alle ruller er de samme. De er underlagt forskellige driftsbetingelser baseret på deres position og funktion:

Arbejdsruller: Dette er de ruller, der direkte kontakter det varme eller kolde metalprodukt. De er typisk mindre i diameter og udsættes for ekstrem termisk cykling og slid.

Backup Rolls: Disse større, robuste ruller understøtter arbejdsrullerne, hvilket giver den nødvendige stivhed for at forhindre bøjning under høje rullende kræfter. De står primært over for mekaniske belastninger.

Mellemruller: Brugt i nogle møllekonfigurationer (som 6-høje møller) sidder disse ruller mellem arbejdet og backup-ruller.

Hver rulletype oplever en kompleks kombination af spændinger, der, hvis de ikke styres, fører til revner:

Mekanisk stress: Den enorme rullende kraft, forskydning og bøjningsmomenter, der blev anvendt under hver pas.

Termisk stress: Den intense varme fra det varme metalprodukt (i varm rullende) eller den varme, der genereres af deformation (i kold rullende), får rulleoverfladen til at udvide sig hurtigt. Kernen i rullen forbliver køligere og skaber intern stress.

Termisk cykling: Den gentagne opvarmning under rulle og afkøling fra smøring eller vandspray får rulleoverfladen til konstant at udvide og sammentrække, hvilket fører til termisk træthed.

Slid og friktion: Slibende slid fra produktet og friktion nedbryder gradvist rulleoverfladen.

Rulleekrakning skyldes sjældent en enkelt faktor. Det er næsten altid resultatet af samspillet mellem flere af følgende årsager.

Dette er den mest almindelige årsag til fine, netværkslignende overflade krakning, ofte kaldet “Varmekontrol” eller "skøre."

Mekanismen: Under en rullende pas kan arbejdsrulleoverfladen overstige 500 ° C (932 ° F) på få sekunder. Dette får overfladelaget til at udvide sig. Når rullen roterer væk fra produktet, afkøles den af emulsion, vand eller luft, hvilket får overfladen til at sammentrække. Denne nådeløse cyklus med ekspansion og sammentrækning inducerer cyklisk termisk stress.

Resultatet: Over tid overstiger disse spændinger den træthedsgrænse for rullematerialet. Mikroskopiske revner initierer på overfladen og forplantes gradvist indad, hvilket skaber et karakteristisk spider-webmønster. Mens lavvandede varmechecks kan styres gennem slibning, kan dybe være påbegyndelsespunkter for mere alvorlige fejl.

Dette henviser til revner forårsaget af den cykliske mekaniske belastning af rullende proces.

Mekanismen: Hver gang en rulle passerer gennem rullebittet (kontaktpunktet med metallet), udsættes det for bøjning og forskydningsspændinger. Amplituden af disse spændinger svinger med ændringer i rullende kraft, stripbredde og tykkelse.

Resultatet: I lighed med en papirclip, der er bøjet frem og tilbage, bukker rullematerialet til sidst til træthed. Revner initierer typisk ved stresskoncentratorer-som allerede eksisterende mikro-cracks fra varmecheckning, slibemærker eller materialeindeslutninger-og forplantes vinkelret i retning af den højeste stress, der ofte fører til spallning eller fuldstændig brud.

Pludselig spores katastrofale rullefejl ofte tilbage til en operationel hændelse.

Brostensbelægninger: En brostensbelægning, hvor produktet ikke forlader møllestativet og bliver pakket rundt om en rulle, er en primær skyldige. De enorme, ujævne kræfter og pludselige termiske chok kan øjeblikkeligt skabe store revner.

Plader: Ved et uheld at rulle en plade, der ligger uden for møllens designede kapacitet (f.eks. For tyk, for hård eller for bred), kan skabe kræfter, der overstiger rulles ultimative trækstyrke.

Forkert rulleændring: Mishandling ruller under installation eller opbevaring kan forårsage påvirkningsskader (nicks, dings), der fungerer som potente stresskoncentratorer.

Regrinding -processen er vigtig for gendannelse af rulleprofil og fjernelse af overfladefejl. Dog er dårlig slibningspraksis en vigtig bidragyder til for tidlig rullesvigt.

Slibende forbrændinger: Overdreven slibetryk eller utilstrækkeligt kølevæske kan overophedes rulleoverfladen, ændre dens metallurgiske struktur (temperering) og skabe trækspændinger, der fører til slibningskontrol (revner).

Utilstrækkelig fjernelse: Undladelse af at slibe dybt nok til at fjerne alle eksisterende termiske og mekaniske revner betyder, at nye revner hurtigt vil udbrede sig fra de gamle crack -rødder.

Dårlig overfladefinish: Grove slibemærker eller skarpe overgange i rulleprofilen skaber hak, der koncentrerer stress.

Selvom det er sjældent med velrenommerede rulleproducenter, kan iboende mangler i rullen være den grundlæggende årsag.

Indeslutninger: Ikke-metalliske urenheder (f.eks. Slagge) inden for rullematerialet er svage punkter, hvor revner let kan starte.

Mikrostrukturelle uregelmæssigheder: Forkert varmebehandling under fremstilling kan føre til inkonsekvent hårdhed, skørhed eller resterende spændinger inden for rullen.

Cast vs. smedede ruller: Forskellige fremstillingsprocesser og materialekvaliteter (f.eks. Højt kromjern, ubestemt chill, wolframcarbid) har varierende resistens over for termisk chok, slid og træthed. Brug af den forkerte rulleklasse til en bestemt applikation fremskynder fiasko.

Kølesystemet er ikke kun til at kontrollere produktets temperatur; Det er kritisk for at beskytte rullerne.

Utilstrækkelig strømning eller tryk: Hvis dyser er tilstoppet, forkert justeret eller underdimensioneret, afkøles rullen ikke jævnt. Dette fører til hot spots, overdreven termisk krone (svulmende i midten) og accelererede termisk træthed.

Forkert kølevæskeblanding: Den forkerte koncentration eller type rullende olie eller emulsion kan reducere dens varmeoverførselseffektivitet og smøring, hvilket øger både termisk og mekanisk stress på rullerne.

Forebyggelse handler ikke om en enkelt sølvkugle, men en disciplineret, systematisk tilgang til rullehåndtering.

Optimer mølleoperationer og kontrol:

Forhindre brostensbelægninger: Implementere robuste processtyringssystemer for at overvåge spænding, hastighed og temperatur for at minimere risikoen for brostensbelægninger. Sørg for, at operatører er veluddannede i nødprocedurer.

Undgå overbelastning: Overhold strengt til møllens rulleplaner og designede grænser for produktkvalitet, bredde og reduktion pr. Pass.

Sørg for korrekt rulleindretning: Forkert justerede ruller forårsager ujævn belastningsfordeling, hvilket fører til lokaliserede stresstoppe og accelereret slid.

Master Thermal Management:

Implementere rulleafkøling Bedste praksis: Opret en streng forebyggende vedligeholdelsesplan for kølesystemet. Undersøg regelmæssigt, rengør og kalibrerer alle dyser for at sikre ensartet dækning på tværs af hele rullebønnelængden.

Brug rullevarmere: For backup-ruller forhindrer forvarmning, før du placerer dem i service, termisk chok fra den indledende kontakt med de varme arbejdsruller.

Overvej progressiv afkøling: Efter en lang kampagne skal du lade ruller køle ned gradvist i et kontrolleret miljø i stedet for at udsætte dem for hurtig omkøling.

Løft rulle slibning og inspektionsstandarder:

Vedtag en "nul-crack" slibningspolitik: Målet med enhver slibning skal være at fjerne alle beviser for tidligere revner. Brug metoder til ikke-destruktiv test (NDT) som Dy Penetrant Inspection (DPI) or Ultralydstest For at verificere rullen er crack-fri, før den returneres til service.

Forhindre slibning af forbrændinger: Brug korrekte slibningsteknikker med rigelig kølevæske og passende tilførselshastigheder. Overvåg processen for at undgå at generere overdreven varme.

Oprethold præcis profil og finish: Slib til den specificerede krone og overfladefinish for at sikre jævn belastningsfordeling og eliminere stresskoncentratorer.

Implementere et strengt rullehåndteringsprogram:

Track Roll History: Oprethold detaljerede poster for hver rulle, inklusive total tonnage -rullet, antal regrinds, driftsårsager og alle NDT -inspektionsrapporter. Disse data er uvurderlige til at identificere tendenser og forudsige livets slutning.

Håndter med omhu: Brug korrekt rigging og opbevaringsudstyr til at forhindre påvirkningsskader. Et lille nick kan koste tusinder i nedrivende dybde eller føre til en katastrofal fiasko.

Vælg den rigtige rulle til jobbet: Arbejd tæt sammen med din rulleleverandør for at sikre, at rulle materialeklasse (f.eks., Dens modstand mod termisk chok eller slid) er perfekt matchet til den specifikke standposition og produkt, der rulles.

Invester i træning og kultur:

I sidste ende er den bedste praksis kun så god som de mennesker, der implementerer dem. Invester i omfattende uddannelse til mølleoperatører, rulle slibemaskiner og vedligeholdelsespersonale. Fremme en kultur, hvor alle forstår, at omhyggelig rullehåndtering er direkte bundet til møllens produktivitet, omkostningseffektivitet og sikkerhed.

Rullende mølle -rulleekrakning er et uundgåeligt resultat af de ekstreme forhold, der er forbundet med metalformning. Imidlertid er dens hyppighed og sværhedsgrad helt inden for en operations kontrol. Ved at flytte fra et reaktivt tankesæt ("vi slibes det ud") til en proaktiv, datadrevet strategi, der er fokuseret på rodårsagsanalyse, kan Mills markant udvide rullen, reducere nedetid og forbedre sikkerheden.

Årsagerne-termisk træthed, mekanisk overbelastning, forkert vedligeholdelse-er godt forstået. Opløsningerne - imødegå slibning, optimeret afkøling, omhyggelig drift og grundig inspektion - kræver disciplin og investeringer. Denne investering betaler for sig selv mange gange i form af konsekvent produktion, reduceret rulleforbrug og undgåelse af en enkelt, katastrofal katastrofal rullefejl. Beskyttelse af dine ruller handler grundlæggende om at beskytte din bundlinje.