I moderne metalbearbejdningsindustrier spiller rullende møller en kritisk rolle i udformningen og raffinering af metalprodukter. Blandt de mange komponenter i en rullende mølle, Rulring er nøgleelementer, der direkte påvirker effektivitet, produktkvalitet og operationel stabilitet. At forstå, hvordan rulle ringe reducerer friktion i rullende møller, er vigtig for ingeniører, teknikere og enhver, der er involveret i metalproduktion.

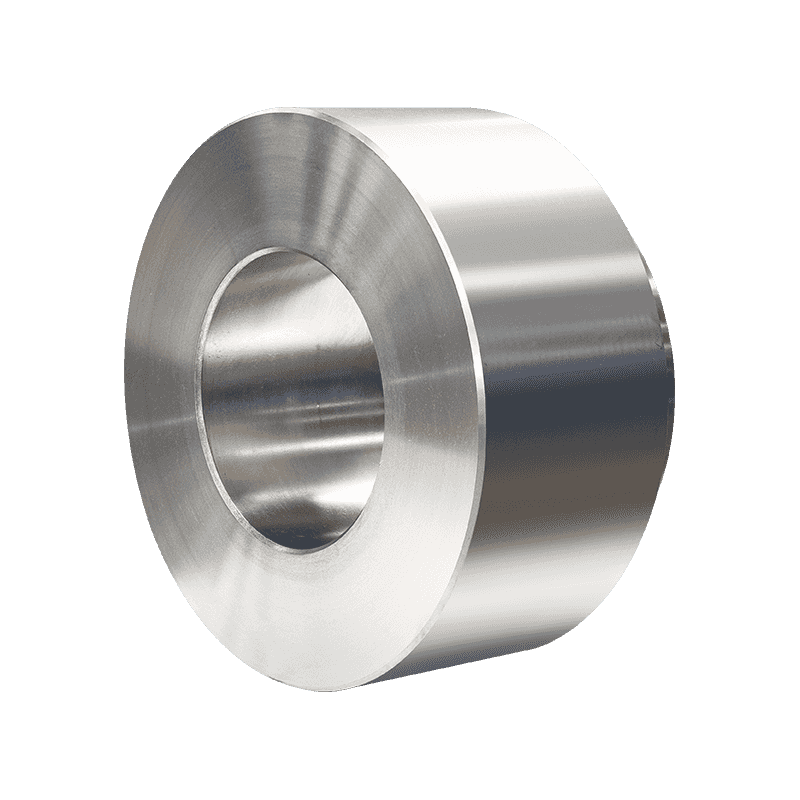

En rulningsring er en cylindrisk komponent, der danner den ydre skal af en rulle i en rullende mølle. Mens selve rullen roterer omkring en central akse, giver rulleringen den overflade, der kommer i direkte kontakt med metallet, der behandles. Dette gør rullen til en kritisk grænseflade mellem maskiner og metalprodukt.

Rulningsringe er designet til at udholde ekstreme forhold, herunder højt tryk, høj temperatur og hurtige rotationshastigheder. Friktionen genereret mellem rulleringen og metaloverfladen er en betydelig faktor i rullende operationer. Overdreven friktion kan føre til slid, varmeopbygning og deformation, som alle kan reducere levetiden for rullen og kompromittere produktkvaliteten. Ved omhyggeligt at vælge materialer, overfladebehandlinger og designfunktioner i rulleringe kan ingeniører reducere friktionen markant og forbedre rulleeffektiviteten.

Friktion i rullende møller har en dobbelt indvirkning. På den ene side er en vis friktion nødvendig for at bevæge sig og forme metallet. På den anden side kan overdreven friktion skabe operationelle problemer. Høj friktion genererer varme, som kan blødgøre metallet ujævnt og øge slid på rulleoverfladerne. Det kan også forårsage glidning, reducere rulleeffektiviteten og kræve mere energiindgang fra møllens drevsystem.

Reduktion af friktion er derfor et centralt mål i rulle ringdesign. Lavere friktion resulterer i glattere drift, mindre energiforbrug og forbedret overfladekvalitet af det rullede metal. Effektiv friktionsstyring udvider også rulles levetid, hvilket reducerer nedetid og vedligeholdelsesomkostninger.

Valget af rulle ringmaterialer er kritisk for at kontrollere friktion. Rulringer er generelt fremstillet af stærkt slidbestandige og varmebestandige legeringer. Almindelige valg inkluderer legeringsstål og specialiserede metalliske kompositter. Disse materialer vælges for deres evne til at opretholde hårdhed under høje temperaturer og til at modstå overfladeslitage forårsaget af kontinuerlig kontakt med varmt metal.

Avancerede rulle ringe indarbejder ofte overfladebehandlinger eller belægninger, der yderligere reducerer friktion. F.eks. Kan nitridering eller krombelægning skabe en hård, glat overflade, der minimerer metal-til-metal-kontakt. Jo glattere og sværere rulleringoverfladen er, jo mindre friktion genererer den, hvilket fører til mere effektiv rullende og bedre overfladefinish på det endelige produkt.

Overfladekvaliteten af rulleringe er en vigtig determinant for friktion. Glatte, flade overflader reducerer resistensen og tillader metallet at strømme lettere over rullen. Eventuelle uregelmæssigheder, såsom ridser eller grober, øger friktion, skaber lokal varme og kan føre til defekter i det rullede metal.

Opretholdelse af høj overfladekvalitet kræver præcisionsbearbejdning under fremstilling og regelmæssig vedligeholdelse under brug. Polering, slibning og overfladeinspektion er standardpraksis for at sikre, at rulleringe bevarer optimal glathed og fladhed i hele deres operationelle liv.

Ud over materialer og overfladebehandling påvirker designet af rulleringe også friktion. Faktorer såsom ringgeometri, tykkelse og pasning på rulle krop bestemmer, hvor jævnt tryk fordeles under rullende. En veludviklet rullering distribuerer kraft jævnt over kontaktområdet og minimerer lokaliserede stress og friktionshotspotter.

En anden vigtig overvejelse er termisk ekspansion. Under rullen opvarmes både rullen og rulleringen. En præcis pasform, der tegner sig for termisk ekspansion, sikrer en konsekvent kontakt med metallet og forhindrer ujævn friktion, hvilket kan påvirke produktkvaliteten og fremskynde slid.

Selv de bedst designede rulleringe kræver vedligeholdelse for at fortsætte med at reducere friktion effektivt. Regelmæssig inspektion for slid, overfladeskade og forkert justering er vigtig. Rullerringe udskiftes ofte eller rekonditioneres, før de når kritiske slidniveauer, hvilket forhindrer overdreven friktion og potentiel skade på den rullende mølle.

Smøring spiller også en rolle i styringen af friktion. Mens rulningsringe er designet til at fungere under tørre forhold i mange processer, bruger visse rullende applikationer smøremidler til yderligere at reducere overflademodstand. Korrekt smøring udvider rulleringens levetid og forbedrer metalstrømmen under rullen.

Virkningen af reduceret friktion i rullende møller strækker sig ud over rulle ring lang levetid. Lavere friktion forbedrer energieffektiviteten, reducerer driftsomkostningerne og giver mulighed for højere rullehastigheder uden at gå på kompromis med produktkvaliteten. Det minimerer også termisk stress på både rullen og metallet, hvilket bidrager til ensartet tykkelse, dimensionel nøjagtighed og overfladefinish af de rullede produkter.

Investering i ruller i høj kvalitet og vedligeholdelse af optimale overfladeforhold sikrer, at rullende møller fungerer glat, sikkert og effektivt. Ingeniører kan opnå en balance mellem tilstrækkelig friktion til materialehåndtering og minimal friktion for at reducere slid- og energiforbruget.

Rulringer er uundværlige komponenter i rullende møller, der tjener som grænseflade mellem maskiner og metalprodukter. Deres design, materialesammensætning og overfladekvalitet spiller en afgørende rolle i styringen af friktion under rullende operationer. Ved at reducere friktion forbedrer rulleringe rullende effektivitet, forlænger udstyrets levetid og forbedrer kvaliteten af færdige metalprodukter. Korrekt vedligeholdelse, præcis fremstilling og omhyggelig valg af materiale er vigtige for at maksimere fordelene ved rulleringe. Forståelse af, hvordan rulle ringe reducerer friktion hjælper ingeniører med at optimere rullende møllepræstation og opretholde høje standarder i metalproduktion.